Wirtschaft

Kundentreue und -zufriedenheit

Die Bedürfnisse unserer Kunden bestimmen unser Handeln. Als Marktführer in der Hochfrequenz- und Röntgentechnik bedienen wir ein breites Spektrum von Kunden, vom Weltmarktführer bis zum KMU. Unabhängig von der Grösse und dem Geschäftsfeld unserer Kunden, folgen wir bei der Betreuung eines jeden Kunden vier Grundprinzipien: Wir fragen, welches Problem wirklich gelöst werden muss und warum, wir inspirieren durch unser Fachwissen, wir bieten Lösungen mit einem klaren Nutzen an oder entwickeln sie mit, und wir halten, was wir versprechen, und sagen frühzeitig, wenn wir einen Bedarf nicht erfüllen können.

Damit wir diese Grundsätze erfolgreich umsetzen können, sind Kundennähe und -treue entscheidend. Neben erstklassigen Produkten, einer starken F&E-Organisation, lokaler Präsenz mit qualifizierten Vertriebs- und Serviceteams in unseren Schlüsselmärkten in Europa, Nordamerika und zunehmend auch in Asien, ist unser effektiver und effizienter After-Sales-Support eine weitere Säule, die nachhaltige Geschäftsbeziehungen zu unseren Kunden unterstützt.

Produkt- und Technologieführerschaft

Für einige der innovativsten Kunden stellen wir Produkte her, die an der Grenze des technisch Machbaren liegen. Mit unseren zukunftsweisenden Technologien sind wir bestrebt, die bevorzugte Partnerin der innovationsfreudigsten Unternehmen in unseren Märkten zu sein. Und wir arbeiten hart daran, unsere Technologie- und Produktführerschaft zu verteidigen und auszubauen, um auch langfristig zu den führenden Unternehmen in unseren Märkten zu gehören.

Produktführerschaft wird nicht allein durch Technologie definiert. Vielmehr ist sie das Ergebnis der Umsetzung strategischer Schlüsselentscheidungen, wie z. B. der Erlangung der Marktführerschaft bei ausgewählten Produkten oder der Konzentration auf standardisierte Produkte (modulare Standardisierung). Diese strategischen Fragen werden regelmässig mit dem Technologieausschuss des Verwaltungsrats abgestimmt.

Um die Produkt- und Technologieführerschaft in unseren Märkten zu behalten, investieren wir jährlich zwischen 11% und 13% unseres Umsatzes in F&E. Um sicherzustellen, dass diese Mittel effektiv und effizient eingesetzt werden, beschäftigen wir 242 ausgewiesenen F&E-Spezialisten auf allen Organisationsebenen und in allen Funktionen. Dies entspricht rund 18% unserer Gesamtbelegschaft.

Wir messen unsere Ziele in Form von Marktanteilen, zu denen wir regelmässig Daten aus internen und externen Quellen sammeln und auswerten. Wir verwenden andere wichtige Leistungsindikatoren (KPIs), um zu messen, wie erfolgreich wir neu eingeführte Produkte verkaufen. Mit Ausnahme der externen Marktanteilsdaten werden diese KPIs dem Executive Committee bei den vierteljährlichen Business-Reviews vorgelegt und diskutiert.

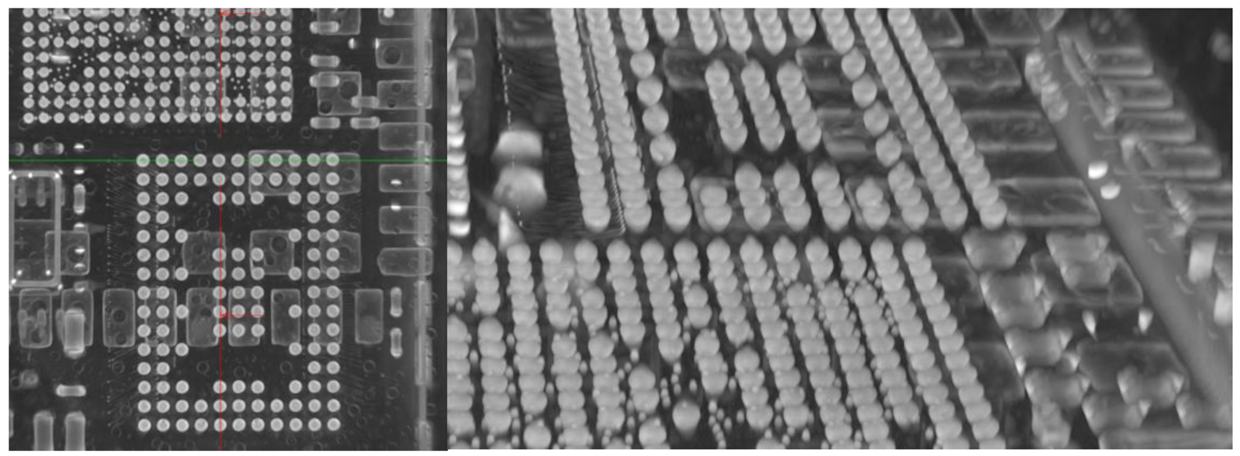

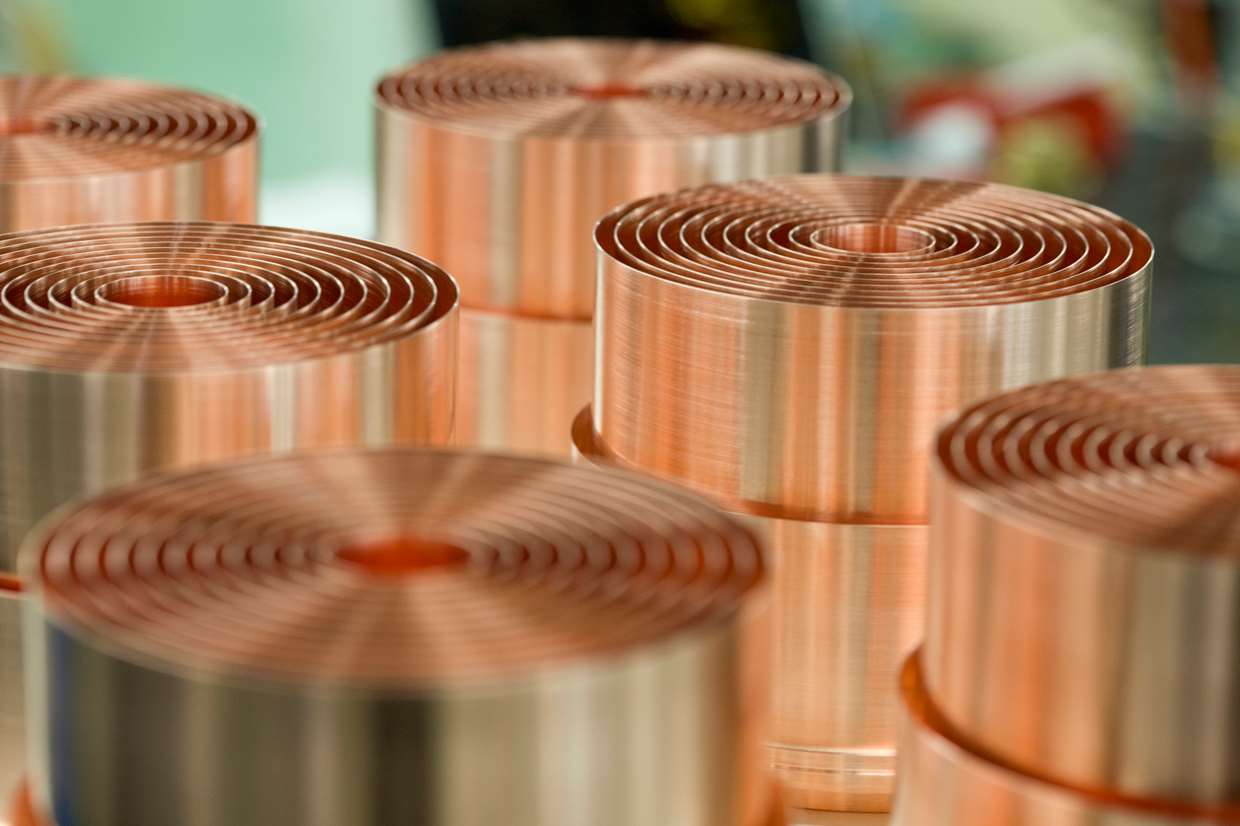

Produktauswirkungen

Unsere Produkte können die Gesellschaft und die Umwelt in vielerlei Hinsicht beeinflussen. Für die Gesellschaft spielen unsere Technologien eine wesentliche Rolle bei der Herstellung von Halbleiterchips und Sensoren, die die zentralen Bausteine der digitalen Welt sind. Die Auswirkungen auf die Umwelt beginnen bei der Beschaffung von Rohstoffen und setzen sich über die Produktnutzung bis zum Ende des Produktlebenszyklus fort.

Für Comet gewinnt die Bewertung der Umweltauswirkungen immer mehr an Bedeutung. Das liegt zum einen daran, dass die Kunden zunehmend nach Produkten suchen, die die Umwelt so wenig wie möglich belasten, und zum anderen daran, dass wir diesem Aspekt bei der Auswahl unserer Lieferanten in Zukunft noch mehr Gewicht beimessen werden, um unsere eigene Umweltbilanz zu verbessern.

Bis 2021 haben wir keine systematischen Ökobilanzen für unsere Produkte erstellt. Allerdings achten wir bei der Produktentwicklung darauf, langlebige Produkte zu entwickeln, die sich an neue Anforderungen anpassen können und daher seltener ausgetauscht werden müssen. Im Röntgengeschäft bieten wir den Kunden mit unseren Produkten Lösungen für die zerstörungsfreie Materialprüfung und -analyse an. Im Zuge der Digitalisierung eröffnen sich für uns und unsere Kunden zahlreiche Möglichkeiten, Produkte und Produktionsprozesse zu optimieren und damit Ressourcen zu sparen.

Produktqualität und -Compliance

Die Qualität unserer Produkte und deren Konformität mit allen produktbezogenen Vorschriften und Richtlinien sind ein wesentliches Element unserer Unternehmenskultur und die Basis für den Geschäftserfolg. Unsere Qualitätsgrundsätze sind ein wichtiges Argument für unsere Kunden. Wir verpflichten uns, den Kunden hochwertige Produkte und Dienstleistungen zu liefern. Unsere Produkte sind wettbewerbsfähig, fehlerfrei, sicher und umweltverträglich in der Anwendung und tragen damit entscheidend zum Erfolg der Kunden bei. Deshalb sind wir bestrebt, jedes Risiko zu vermeiden, das die Qualität beeinträchtigen könnte. Darüber hinaus verpflichten wir uns zu einer kontinuierlichen Verbesserung, die bereits bei der Planung neuer Produkte, Aktivitäten und Prozesse beginnt. Unser Management legt bereichs- und standortspezifische Qualitätsziele fest, stellt die entsprechenden Ressourcen und Strukturen bereit, und überprüft regelmässig deren Erreichung. Interne Audits, Kunden- und Zertifizierungsaudits, Benchmarks und Best-Practice-Anwendungen tragen zur kontinuierlichen Weiterentwicklung des Qualitätsmanagementsystems bei.

Die Prozessverantwortlichkeiten sind im Managementsystem der Comet Group abgebildet. Die Produktqualität und -konformität wird im Wesentlichen von den Divisionen definiert, wobei die Verantwortung vom Division Country General Manager übernommen wird und die Rechenschaftspflicht beim jeweiligen Country General Manager liegt.

Operative Exzellenz

Die Comet Group will effizienter, flexibler und schneller werden. Unser Ziel ist es, ein hochprofitables Unternehmen mit einem Umsatz von 1 Mia. CHF und einer klaren Marktführerschaft in jedem der von uns bedienten Märkte zu werden. Ein wichtiger Hebel, um dies zu erreichen, ist die Bündelung von Ressourcen und die Stärkung der Organisation. Zu diesem Zweck hat Comet 2019 ein Verbesserungsprogramm gestartet, an dem alle Mitarbeitenden beteiligt sind. Mit dem Schwerpunkt auf globale Zusammenarbeit werden wir die geschäftliche und operative Exzellenz weiter verbessern.

Operative Exzellenz ist ein im Managementsystem festgelegter Prozess, der den Rahmen dafür bildet, Comet zu einer nachhaltigen und leistungsstarken Organisation zu machen. Die Gruppenfunktion Quality & Excellence ist für das Managementsystem, einschliesslich des Prozessrahmens und der Architektur, verantwortlich. Innerhalb dieses Rahmens fallen unter anderem die folgenden Aufgaben in diesen Verantwortungsbereich:

- Definition/Implementierung/Verbesserung der gruppenweiten Prozesse in enger Zusammenarbeit mit den Divisionen

- Festlegung von Mindeststandards für nicht finanzielle KPIs für den Konzern und die Divisionen

- Überwachung des Zustands des gesamten Managementsystems und Festlegung von Prioritäten für Verbesserungen

- Sicherstellung der Zertifizierung und Einhaltung der ISO-Normen in der gesamten Gruppe

- Leitung des Quality & Excellence Board zur Förderung und Unterstützung der Zusammenarbeit und Umsetzung zwischen den Divisionen und den Central Services

Die Zielerreichung wird anhand von definierten KPIs überwacht, wie z. B. der Anzahl der erfolgreich durchgeführten Verbesserungsprojekte, der automatischen Verfügbarkeit der ausgewählten KPIs und der Zertifizierung aller Comet Standorte nach ISO 9001.

Das Quality & Excellence Board fungiert als Ausschuss für den VP Global Operational Excellence. Das Quality & Excellence Board unterstützt den VP Global Operational Excellence bei der Umsetzung von Projekten und Initiativen in den Divisionen und den Central Services.